L’article de COGIT dans le magazine JEC

L’article de COGIT dans le magazine JEC

Pour le numéro de juillet et août, COGIT Composites a le plaisir d’avoir un article dans le magazine JEC. Cet article traite de la manière dont l’impression 3D de PEEK directe sur des composants aéronautiques en CFRP permet de fonctionnaliser une structure composite sans moules supplémentaires. Cela ouvre de nouvelles possibilités de conception.

Voici une version abrégée de cet article que vous pouvez consulter ici !

Le projet ECHOS 2, mené par AIRBUS Atlantic et financé par la DGAC dans le cadre de l’initiative FRANCE Relance 2030, marque une avancée significative dans la technologie aérospatiale. Ce projet vise à innover dans la fabrication de composants d’avions grâce à des matériaux composites avancés et à l’impression 3D. COGIT Composites, un acteur clé de cette entreprise, s’est concentré sur le développement d’une nouvelle technologie hybride qui intègre des ajouts de fibres courtes aux composites CFRP (Carbon Fibre Reinforced Polymer), optimisant à la fois le poids et le coût des portes d’accès aux avions.

Innovation légère et rentable

En collaboration avec AIRBUS Atlantic, COGIT Composites a réimaginé la trappe d’accès à l’avion située sous le cockpit. En utilisant le CFRTP (Carbon Fibre Reinforced Thermoplastic Polymer) et des techniques d’impression 3D avancées, l’équipe vise à ajouter des améliorations fonctionnelles et des renforts structurels directement sur les composants en CFRP. Ce processus permet non seulement d’éliminer le besoin de moules supplémentaires, mais aussi d’accroître la flexibilité et l’efficacité de la fabrication.

Maîtriser l’impression 3D de PEEK/fibre de carbone

Un aspect important du projet concerne l’étude méticuleuse de l’intégrité mécanique de pièces entièrement imprimées en PEEK (polyéther-éther-cétone) avec des fibres de carbone courtes. La méthode FFF (Fused Filament Fabrication) superpose des couches de polymère fondu, ce qui crée des points faibles potentiels aux interfaces. Étant donné la nature semi-cristalline du PEEK et du PEKK (polyéther cétone), de nombreuses interactions complexes se produisent à ces interfaces, affectant la coalescence, l’inter-diffusion moléculaire, la cristallisation et la cicatrisation du matériau.

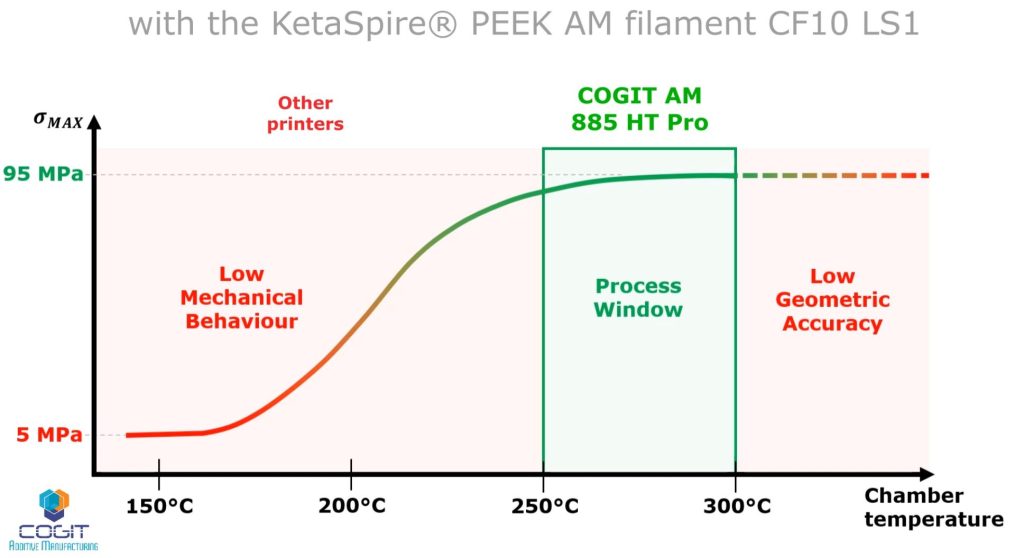

Des études expérimentales ont permis d’identifier les paramètres optimaux de la FFF, notamment le maintien de la température de la chambre thermique entre 270°C et 300°C, garantissant des performances mécaniques élevées des interfaces imprimées, avec une résistance allant jusqu’à 95 MPa. Ces résultats confirment la fiabilité et la répétabilité des pièces en PEEK/fibres de carbone imprimées en 3D.

Garantir des interfaces solides entre les couches composites

Au-delà de la maîtrise de la qualité des pièces entièrement imprimées, le projet met également l’accent sur l’intégrité de l’interface entre le composite CFRP et les composants imprimés en PEEK/fibres de carbone. Un spécimen et un protocole d’essai spécialisés ont été mis au point pour évaluer la force d’adhérence lors d’essais de cisaillement et d’arrachement. Cette étape permet de s’assurer que la couche composite externe aérodynamique transfère efficacement les charges aux couches structurelles internes.

Il est essentiel de préserver la santé des matériaux composites au cours de ce processus. Des paramètres de traitement excessifs peuvent conduire à une déconsolidation locale, introduisant des défauts inter-laminaires préjudiciables à l’intégrité de la structure. Une planification expérimentale minutieuse permet d’identifier les paramètres qui garantissent une liaison solide à l’interface composite-imprimé.

Optimisation topologique et conception hybride

Forte des données de caractérisation mécanique des zones entièrement imprimées et des interfaces imprimées en composite, l’équipe a recours à l’optimisation topologique à l’aide de modèles à éléments finis. Cela leur permet de prédéfinir les formes et les épaisseurs nécessaires pour résister à divers scénarios de charge, des différentiels de pression en vol aux conditions d’atterrissage d’urgence. La conception est affinée pour tenir compte des contraintes spécifiques du processus FFF, en veillant à ce qu’un minimum de structures de soutien soit nécessaire.

Un équipement d’impression 3D de pointe

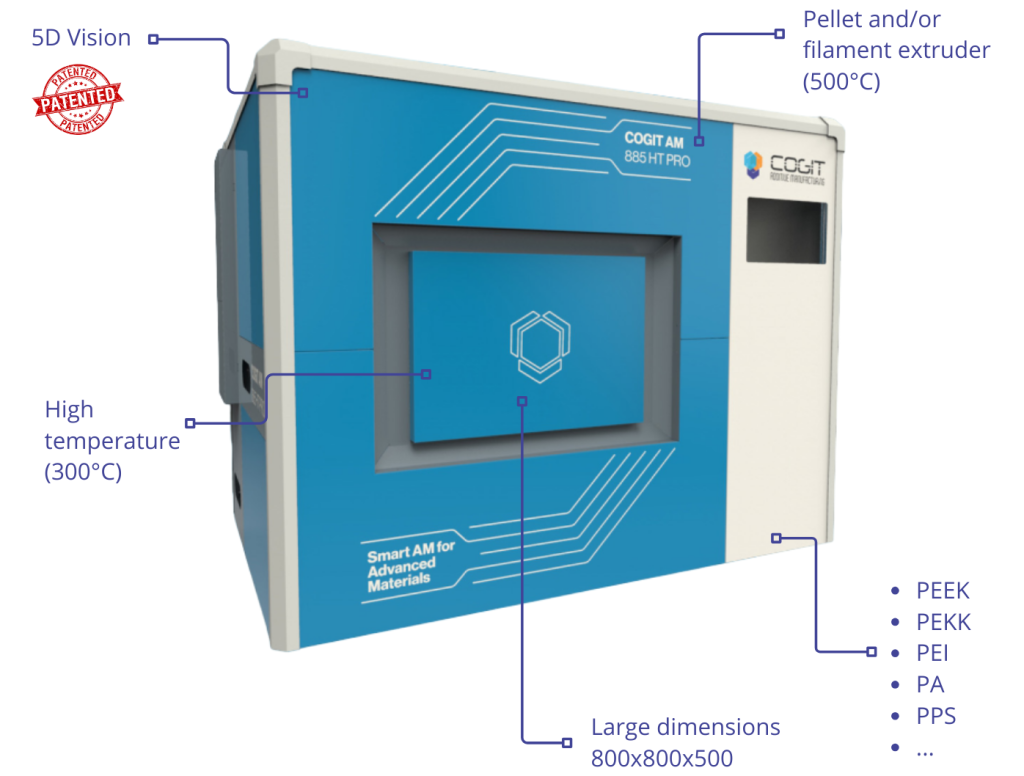

Le projet utilise l’imprimante COGIT AM 885 HT Pro, réputée pour ses capacités avancées de traitement des polymères et composites de haute performance. La chambre thermorégulée de cette machine, capable d’atteindre 300°C, et son grand volume de construction la rendent idéale pour produire le prototype de porte du projet ECHOS 2.

Fabrication du prototype et contrôle de la qualité

Après validation de la conception et de la méthodologie, la géométrie du prototype est découpée en tranches dans un programme G-Code, qui guide le dépôt couche par couche du PEEK. Les paramètres d’impression spécifiques sont affinés par des tests sur des sections plus petites de la pièce. Un système de contrôle in situ innovant utilisant des caméras thermiques surveille le processus de dépôt en temps réel, identifiant immédiatement les défauts potentiels. Ce système, associé à la tomographie à rayons X conventionnelle, garantit la robustesse et la qualité des pièces imprimées.

Conclusion et perspectives d’avenir

Le prototype à l’échelle 3/5 présenté au JECWORLD 2024 témoigne de la réussite du projet ECHOS 2 et des efforts de collaboration avec AIRBUS Atlantic. Des avancées technologiques clés, telles que l’optimisation des paramètres d’impression 3D pour le PEEK, la gestion des interfaces composites et l’intégration du contrôle thermographique, ont été réalisées. Cette technologie composite hybride présente un grand potentiel pour les applications aérospatiales futures, en permettant la conception de composants plus efficaces et plus fonctionnels.

COGIT Composites, avec ses 20 ans d’expertise dans les composites thermoplastiques, continue d’être à la pointe de l’innovation, en soutenant divers projets industriels et en recherchant d’autres opportunités de collaboration pour faire progresser cette technologie prometteuse.

Si ce résumé vous a plu, nous vous invitos à lire l’entièreté de l’article de Cogit dans le magazine du JEC !